|

| | | ferrariclubespana.com |

Origen de una Pasión... Origen de una Pasión...La fabrica Ferrari es, el origen de la "Pasión" por el Cavallino Rampante. Caminar por el interior de la fábrica Ferrari, es uno de los grandes sueños de todos los "tifosi", pero esto solo está al alcance de unos pocos... La entrada está reservada única y exclusivamente a los distribuidores y a los clientes VIP de la marca, y a los Socios de algún Club Oficial de Propietarios, como es el caso del Ferrari Club España o de los distintos Scuderia Ferrari Club (Clubs de fans Oficiales existentes en el mundo),...

La primera obra en ser terminada del Proyecto "Formula Uomo" fue la de la Galleria del Vento (Túnel de Viento). Creada para realizar simulaciones aerodinámicas, tanto para los vehículos de serie como para los de Fórmula-1, fue diseñada por Renzo Plan. El proyecto con una imagen muy impactante, reunió a la vez dos aspectos muy diferentes, el de su uso industrial para el cual estaba pensado, y su diseño exterior, con una silueta que rompe de una forma muy evidente con su entorno.

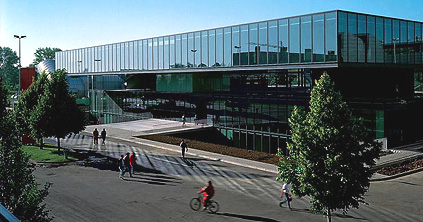

Justo al lado del Túnel de Viento se encuentra el Centro de Desarrollo de Producto. Diseñado por el arquitecto Massimiliano Fuksasesta, entró en funcionamiento en 2004. Este edificio es una magnifica obra arquitectónica realizada casi en su totalidad en cristal, en cuyo interior se hospedan las oficinas y despachos, organizados en dos grandes áreas, una de Diseño y Desarrollo y otra de Estudio y Producción. En él trabajan decenas de ingenieros y diseñadores para desarrollar los Ferrari de calle. El contacto con el personal de la Fórmula 1 es cercano y continuo, y es frecuente el trasvase de empleados entre ambos departamentos.

Hay tres colecciones diferentes desde las que el cliente puede partir según sus gustos: Scuderia, Classica e Inedita. El cliente es libre de elegir, e incluso proponer, nuevos materiales… pero el Centro de Estilo de Ferrari deberá estudiarlo para darle el visto bueno.

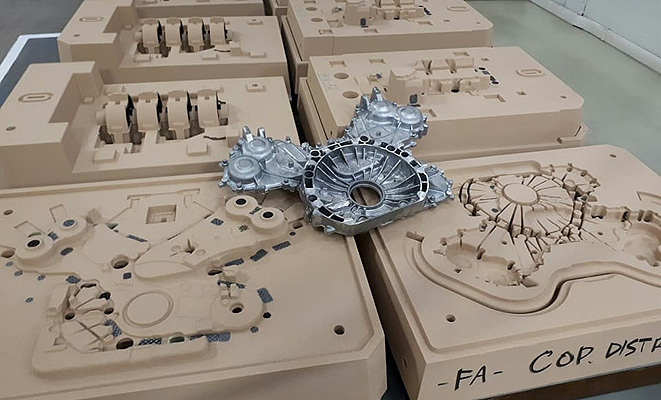

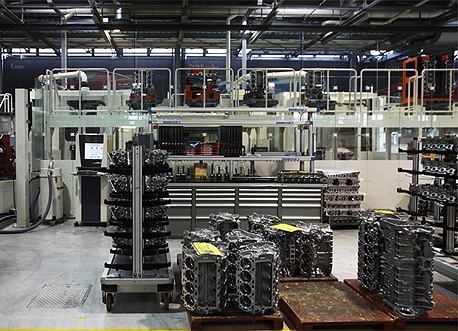

El corazón de un Ferrari debe pasar por tres naves de la fábrica. Todo comienza en el área de fundición, donde derriten lingotes de aluminio en un horno a más de 800ºC. Sólo para un motor V12 se necesitan 75 kilogramos de aluminio. Se usan moldes de acero y otros de arena compacta, el usado en las cavidades internas de los motores. Los moldes de arena se introducen en un gran molde de acero para llenarlo posteriormente con aluminio líquido. Desde esta primera fase, es imprescindible un exhaustivo control de calidad.

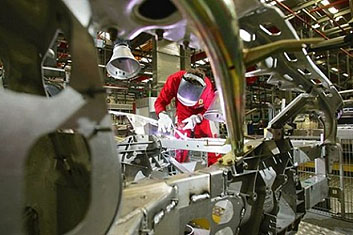

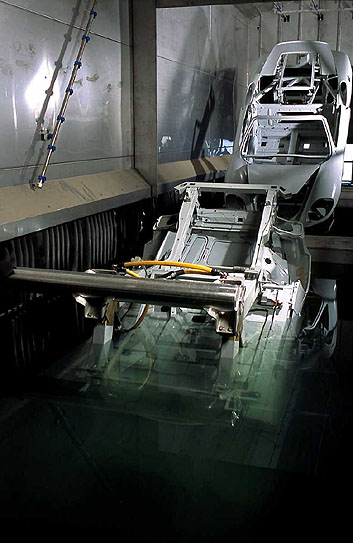

Cada día se pintan un total de 40 carrocerías de vehículos Ferrari y Maserati, llegadas directamente del Stabilimento Scaglietti de Modena. Una vez en la planta de pintura, se montan en unos bastidores y se les da una capa de imprimación sumergiéndolas completamente en unas piscinas especiales, girando las carrocerías unos 360º a lo largo de su recorrido para una mejor penetración de la pintura hasta en el más pequeño espacio existente. Una vez finalizada la imprimación, se pinta la carrocería con el color final deseado por el cliente, empleando una tecnología de pinturas al agua, que garantiza un resultado de gran nivel cualitativo, además de ofrecer unas excelentes condiciones de trabajo para los operarios.

El Restaurante de la fabrica, obra del arquitecto Marco Visconti, está situado en la parte central de la factoría y es un punto de encuentro de todos los trabajadores que ya no tendrán que salir de las instalaciones a la hora de comer. Se levanta muy cerca de la entrada Norte de la fabrica y está rodeado de una plaza ajardinada, en parte cubierta, destinada al relax en los momentos de pausa.

La nueva Planta de Montaje, creada por el arquitecto Jean Nouvel, se encuentra en un edificio de dos plantas justo al lado de la antigua cadena de producción de vehículos, cuyo origen data de principios de los años 60. Su diseño representa quizás, el punto más avanzado de la fusión entre la artesanía y la tecnología de vanguardia. Todos los aspectos de la planta han sido estudiados para mejorar la calidad de trabajo, en un ambiente agradable y de máximo confort ambiental. El edificio está rodeado de grandes vidrieras, a través de las cuales entra la luz diurna y es posible distinguir el histórico muro, pintado de rojo, del pabellón construido por Enzo Ferrari en la década de los años 60. La nueva cadena de montaje empezó a ser operativa en 2008 con la entrada en sus líneas de trabajo del nuevo Ferrari California. En la planta baja se ensamblan los modelos con motor V8. Los V12, se montan en una línea aparte ubicada en la planta superior del mismo edificio, con personal más cualificado. Es realmente apasionante presenciar cómo se alimenta la línea de las carrocerías recién pintadas. Curiosamente, estas son fabricadas en las instalaciones de Carrozzeria Scaglietti de Módena. Cada carrocería es transportada hasta Maranello para entrar directamente en el área de pintura.

La carrocería desnuda entra en la planta de montaje e inmediatamente se separa la parte superior de la carrocería de su subchasis. En las primeras estaciones va avanzando sobre una plataforma. Se va instalando el cableado eléctrico y se van añadiendo el resto de paneles de la carrocería, a excepción de las puertas, para que sea más fácil la introducción de los elementos del habitáculo. Estas últimas se van preparando en una zona paralela a la línea.

A mitad de línea, llega uno de los momentos clave, la unión del conjunto de transmisión-motor, que estuvo separada del coche al entrar en la linea de producción, con la carrocería. Paralelamente a la cadena de montaje, se encuentra una zona donde se trabaja en la instalación de la parte mecánica y la transmisión en cada uno de los subchasis, así como las suspensiones posteriores que van unidas a los bloques motor. Desde esta zona salen unas plataformas autonomas que llevan los subchasis totalmente equipados, directamente a la cadena de montaje, donde coinciden con su unidad correspondiente, para unirse a ellas. Este proceso es denominado “matrimonio” y lo realizan varios empleados en pocos minutos, gracias a unas pistolas hidraulicas que unen rapidamente las carrocerías con sus correspondientes subchasis.

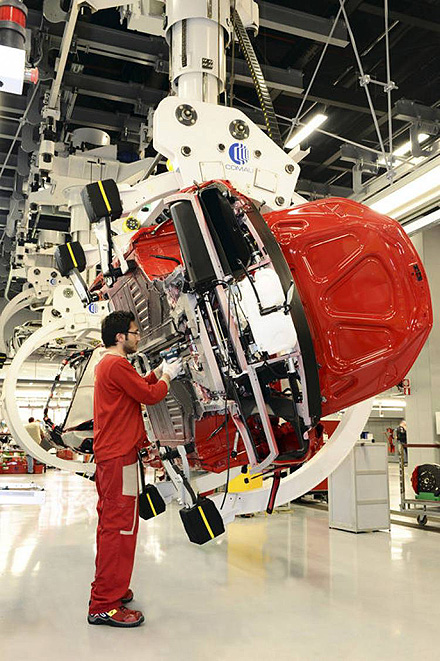

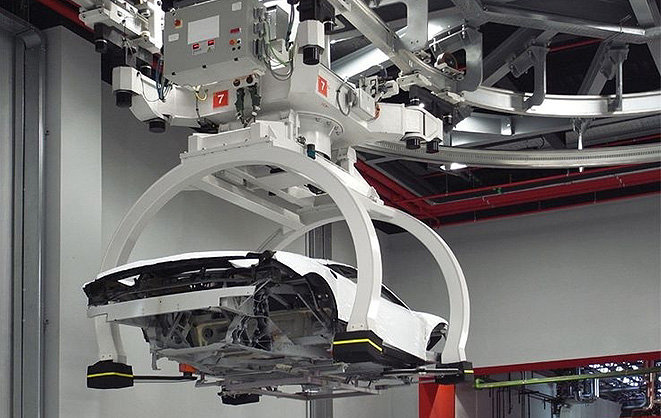

A partir de aquí entra en escena un robot que circula por dos vías instaladas en el techo. Con dos brazos, sujeta con firmeza y delicadeza el coche, subiéndolo, bajándolo e incluso girándolo para que los empleados no tengan que esforzarse lo más mínimo y puedan trabajar con una postura segura y ergonómica.

A continuación se le añaden las llantas y todos los componentes del interior. Y ya en la última estación se colocan los parabrisas, con una precisión milimetrica. Con un ordenador, se testea que todo el sistema eléctrico funcione correctamente y es configurado con las especificaciones del mercado al que va destinado. Por último, se somete a un riguroso control de calidad previo a la prueba en carretera, donde se revisa todo el vehículo. Si se detecta cualquier fallo, el coche es apartado al lado de la línea para que la problemática sea subsanada. La línea de los modelos V8 se compone de 50 estaciones donde se trabaja durante 20 minutos cada una. Hay un panel con una cuenta atrás en cada estación y el tiempo estimado en terminarla. Los Ferrari Portofino y 488 tardan tres días en salir de la cadena de montaje. En la planta superior se ubica la línea de los V12, que consta de 35 estaciones de diferente tiempo, algunas de hasta 45 minutos. Los componentes se instalan de forma aún más minuciosa, rozando lo artesanal. Por eso aquí los empleados seleccionados cuentan con más experiencia que sus colegas de la línea V8. Los Ferrari 812 Superfast y GTC4 Lusso tardan tres días y medio en ensamblarse.

Junto a la línea de los V12 también se encuentra el taller de confección donde se trabaja en la tapicería de los Ferrari. Pieles de todo tipo y de diversos colores, esperan su turno junto a la cortadora. Primero se extienden en una mesa y se analizan con detalle para señalar las imperfecciones. Las diferentes piezas de piel se cortan por láser a medida. Justo al lado, varias decenas de artesanos recubren las piezas sueltas del vehículo —como salpicadero o paneles de las puertas—, los pegan y cosen.

Con esta profunda renovación, las dos caras de Ferrari formadas por la tradición y la innovación, se encuentran perfectamente representadas: Su parte tradicional con el viejo edificio de solo dos plantas de ladrillo de color rojo, con su clásica y carismática entrada Oeste de la Via Abetone Inferiore, y la nueva en la Via Circonvallazione Est, del que forman parte las nuevas instalaciones del proyecto "Formula Uomo", con un conjunto de edificios adosados, que reúnen la nueva Planta Mecánica, el gran Edificio de Pintura, el nuevo Restaurante de los trabajadores, el edificio de la nueva Planta de Montaje de Vehículos y el Centro de Diseño y Desarrollo de Producto, situado junto al Cilindro de aluminio del Túnel de Viento, alrededor de la entrada Este...

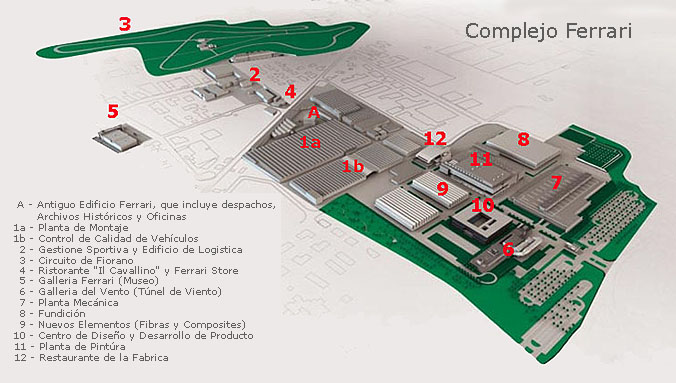

Mapa del complejo Ferrari en la actualidad, con el proyecto "Formula Uomo" completado Uno de los puntos de máximo interés para los buenos aficionados del Cavallino, es la salida Norte de la fabrica situada en la Via Musso. Haciendo guardia con paciencia, a la espera de la salida de algún posible nuevo prototipo, podremos deleitarnos con el trafico constante de modelos de Ferrari recién terminados, los cuales salen a rodar por los alrededores de Maranello, o en dirección al Circuito de Fiorano, para verificar todos sus elementos mecánicos, antes de ser entregados a sus afortunados propietarios...

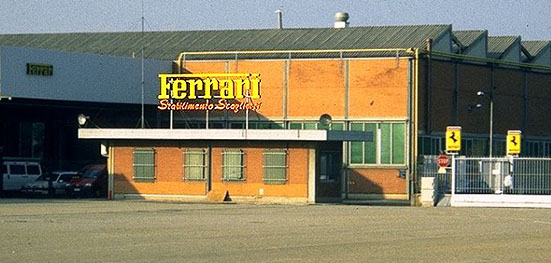

De esta histórica fabrica fundada por Sergio Scaglietti en 1951, salieron algunos de los más importantes modelos de Gran Turismo y de Sport de la casa de Maranello, como los míticos Ferrari 500 Mondial, el 250 y 750 Monza, 121LM, 290MM, 860MM, o varias de las más exclusivas berlinettas de lujo y de competición, como el 375MM de Roberto Rossellini, además de numerosas versiones del celebre Ferrari 250GT...

En sus dos líneas de producción, se montan las carrocerías de los modelos V8 y V12, sobre los chasis de aluminio reforzados provenientes de la empresa colaboradora Alcoa, que inauguró una nave de producción exclusiva para Ferrari en Modena, en octubre del 2006.

El Stabilimento Scaglietti tiene una superficie total de 31.309 m2, de los cuales 15.467 m2 son cubiertos, formando el conjunto dos edificios, uno dedicado a la producción de las carrocerías de los Ferrari V8 y V12, y el otro, dedicado al estudio de series especiales y a la creación de prototipos.

|

|

|

Paseo por el Complejo Ferrari...

Paseo por el Complejo Ferrari...

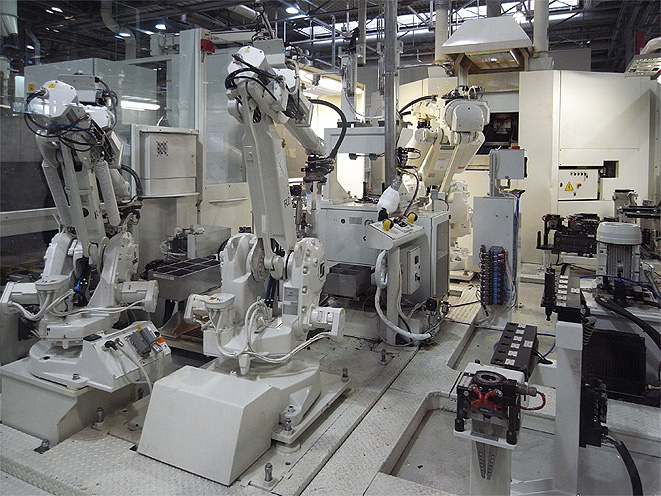

Marco Vizcondes fue el encargado de proyectar otro de los nuevos edificios del conjunto "Formula Uomo", el destinado a la nueva planta de pintura, en el que se conjugan los avances más modernos en tecnología industrial de pintura de carrocerías, con la más elevada calidad ambiental, con unos niveles de emisión extremadamente bajos. La instalación tiene una superficie de unos veinte mil metros cuadrados, en el que trabajan unos 130 empleados.

Marco Vizcondes fue el encargado de proyectar otro de los nuevos edificios del conjunto "Formula Uomo", el destinado a la nueva planta de pintura, en el que se conjugan los avances más modernos en tecnología industrial de pintura de carrocerías, con la más elevada calidad ambiental, con unos niveles de emisión extremadamente bajos. La instalación tiene una superficie de unos veinte mil metros cuadrados, en el que trabajan unos 130 empleados.